Wasserentgasung für Brauereien

Sauerstoff – hier nicht erwünscht

Sauerstoff – hier nicht erwünscht

Sauerstoff – in Brauereien bekannt als der größte Feind des Bieres. Er führt zu Oxidationen, verändert das Aromaprofil des Bieres negativ und beeinträchtigt die Haltbarkeit. Darum gilt es bei allen Schritten zu verhindern, dass Sauerstoff ins fertige Bier gelangt. Das ist aber nur möglich, wenn auch das Wasser, mit dem das Bier in Berührung kommt oder mit dem das Bier geblendet wird, sauerstofffrei ist. Aus diesem Grund muss das verwendete Wasser immer zuverlässig entgast werden. Die Möglichkeiten hierzu sind vielfältig, dementsprechend vielfältig sind auch die Ergebnisse. Um hier Licht ins Dunkel zu bringen, werden die verschiedenen Möglichkeiten einer Wasserentgasung in Brauereien aufgezeigt und diese aus wirtschaftlichen und finanziellen Gesichtspunkten bewertet.

Im Wasser ist immer viel Luft gelöst. Der Sauerstoff der Luft schädigt die Qualität und Alterungsstabilität des Bieres. An verschiedenen Stellen kommt das Wasser mit Bier in Berührung. Wenn das Wasser noch gelösten Sauerstoff enthält, schädigt es das Bier. Deshalb muss das Wasser entgast werden.

Wie viel Sauerstoff darf im Wasser sein?

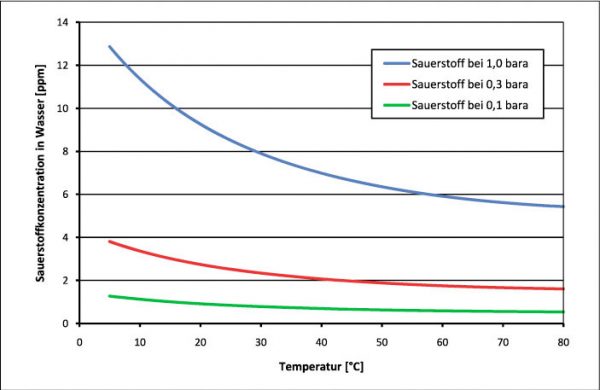

Vor der Betrachtung der Verfahren muss man sich im ersten Schritt über die Restsauerstoffwerte im Wasser Klarheit verschaffen – und zwar die Werte, die erreicht werden sollen und die mit den einzelnen Verfahren überhaupt erreichbar sind. Der Sauerstoffanteil im Wasser beträgt bei 10 bis 15 °C und Umgebungsdruck etwa 8 bis 12 ppm.

Die gängigen Forderungen von Brauereien, die Bier nach dem High-Gravity-Verfahren herstellen, belaufen sich auf Restsauerstoffgehalte im Wasser von <0,01 bis <0,02 ppm (<10 bis < 20 ppb). Wird das Wasser beispielsweise für die Anschwemmung bei der Filtration oder das Nachspülen bei der Reinigung eingesetzt, reichen auch Sauerstoffwerte zwischen 0,05 bis 0,1 ppm. Da jede Brauerei andere Anforderungen an ihr Wasser hat, muss sie für sich selbst entscheiden, welche Restsauerstoffwerte sie erreichen will.

Einteilung der physikalischen Entgasungsverfahren

Zur Erzeugung von sauerstoffarmem Wasser kann man sich verschiedener Verfahren der Entgasung bedienen. Lässt man die chemischen/katalytischen Verfahren, bei denen unter Zugabe eines Reduktionsmittels der Sauerstoff chemisch gebunden wird, außer Acht, da sie für die Erzeugung von Lebensmitteln ungeeignet sind, bleiben die physikalischen Verfahren übrig. Diese kann man in drei verschiedene Methoden einteilen:

1. Strippentgasung

Der Einsatz von Strippgas bewirkt eine Störung des Gleichgewichtes der im Wasser gelösten Gase. Die Konzentration des Sauerstoffs in der Gasphase wird durch das Strippgas gesenkt. Das Phasengleichgewicht verschiebt sich und Sauerstoff geht vom Wasser in die Gasphase über. Typischerweise wird CO2 als Strippgas eingesetzt, das zum einen in der Getränkeindustrie so gut wie immer zur Verfügung steht und zum anderen eine sehr gute Wasserlöslichkeit und Verdrängungswirkung auf den gelösten Sauerstoff hat. Neben CO2 kann aber auch Stickstoff N2 eingesetzt werden. Dieses Gas ist günstig und seine Emission hat keine negativen Einflüsse auf unser Klima.

2. Heißentgasung

Vor dem Entgasen wird das Wasser zunächst erhitzt, wobei man es sich zu Nutze macht, dass mit zunehmender Temperatur die Gaslöslichkeit des Wassers abnimmt (siehe Abbildung). Das Wasser kann demnach bei höheren Temperaturen weniger Sauerstoff aufnehmen. Mit der alleinigen Anwendung dieses Verfahrens können lange nicht die geforderten Sauerstoffwerte erreicht werden. Nur in Kombination mit der 1. Methode kann mit der Heißentgasung Wasser produziert werden, welches die Anforderungen an den Restsauerstoffgehalt erfüllt.

3. Vakuumentgasung

Ebenso wie die thermische Entgasung verringert eine Absenkung des Druckes nahezu proportional die Gaslöslichkeit (siehe Abbildung). Unter Vakuum sinkt der Sauerstoffgehalt des Gases, welches das Wasser umgibt. Sauerstoff tritt aus dem Wasser in die Gasphase über bis zur Wiederherstellung des Phasengleichgewichts. Wirtschaftlich und mit vertretbarem technischen Aufwand lässt sich mit Flüssigkeitsringpumpen ein Vakuum von circa 70 mbar absolut erzeugen. Die damit erreichbaren Sauerstoffwerte liegen bei circa 1 ppm. Eine Absenkung der O2-Konzentration im Wasser auf die oft geforderten Werte von unter 0,02 ppm ist so also nicht möglich. Auch hier kann nur in Kombination mit der 1. Methode entgastes Wasser produziert werden, welches den Anforderungen an den Restsauerstoffgehalt entspricht.

Diese erste Betrachtung führt nun dazu, dass man drei Verfahren unterscheiden kann, mit denen brauchbare Ergebnisse erreicht werden:

- Kaltentgasung unter Umgebungsdruck und Verwendung eines Strippgases

- Kaltentgasung unter Vakuum und Verwendung eines Strippgases

- Heißentgasung unter Umgebungsdruck und Verwendung eines Strippgases.

Alleine über die Einteilung der physikalischen Verfahren kann noch keine Aussage über die realisierbaren Restsauerstoffwerte und den dabei erforderlichen Energie- und Strippgaseinsatz gemacht werden. Diese Parameter werden maßgeblich durch die eingesetzten Entgasungsapparate, deren konstruktiven Aufbau, Dimensionierung und Effizienz beeinflusst.

Gegenüberstellung der Entgasungsapparate

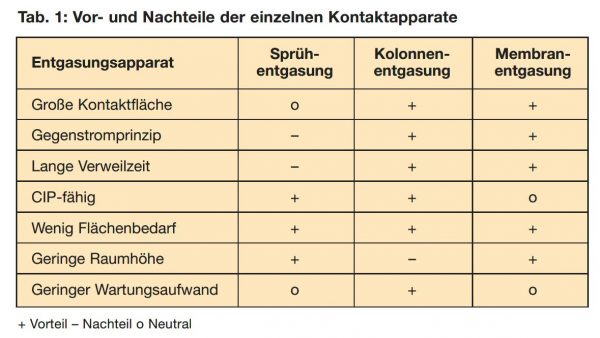

Der optimale Kontaktapparat muss im kontinuierlichen Durchlauf eine möglichst große Kontaktfläche zwischen dem zu entgasenden Wasser und dem Strippgas erzeugen. Dabei sollten das Strippgas und das zu entgasende Wasser möglichst im Gegenstrom zueinander fließen, um ein maximales Konzentrationsgefälle zu gewährleisten. Für den Übergang des Sauerstoffs in das Strippgas oder den Konzentrationsausgleich ist natürlich auch eine gewisse Verweilzeit erforderlich. Gleichzeitig sollte der Kontaktapparat voll CIP-fähig sein. Die Kosten für den Apparat und der Energieverbrauch müssen dabei ebenfalls betrachtet werden.

Die bekannten Apparate werden im Folgenden bezüglich dieser Eigenschaften untersucht und bewertet. Dabei werden nicht kontinuierliche Verfahren wie z.B. eine Batch-Entgasung im Tank nicht betrachtet.

1. Kolonnenentgasung

Eine Kolonne mit Füllkörpern oder strukturierter Packung zur Erzeugung einer möglichst großen spezifischen Oberfläche wird mit dem zu entgasenden Wasser berieselt. Dieses fließt abwärts über die Packungselemente und sammelt sich im Kolonnenunterteil. Gleichzeitig strömt das CO2 im Gegenstrom zum Wasser aufwärts durch die Kolonne. Aufgrund der großen Bauhöhe der Kolonne ist die Kontaktzeit zwischen Wasser und Strippgas ausreichend lang. Mit diesen Gegebenheiten kann eine sehr gute Entgasung bis auf Sauerstoffwerte von < 0,01 ppm erreicht werden.

Kolonnenentgasungen zeichnen sich durch ihren anlagentechnisch einfachen Aufbau aus, sind nahezu wartungsfrei und können mit allen üblichen Reinigungsmitteln und Temperaturen gereinigt werden. Der Flächenbedarf einer solchen Anlage ist gering. Je nach Verfahren und gefordertem Restsauerstoffgehalt und Durchsatz ist aber eine Raumhöhe von vier bis sechs Metern für die Aufstellung der Strippkolonne erforderlich.

2. Sprühentgasung

Bei der Sprühentgasung wird Wasser mit CO2 in einen oder mehrere evakuierte Behälter kalt verdüst. Durch den Vakuumbetrieb und den Einsatz von CO2 kann dadurch zunächst eine gute Entgasung erzielt werden, allerdings bei relativ hohem CO2-Verbrauch. Einstufige Sprühentgasungen reichen für die in der Erfrischungsgetränkeindustrie geforderten Sauerstoffwerte oft schon aus.

Sehr niedrige Restsauerstoffwerte, wie sie in Brauereien benötigt werden, können jedoch aufgrund des fehlenden Gegenstromeffekts und der vergleichsweise kleinen Kontaktzeit und Austauschfläche nicht erreicht werden. Dies ist nur durch eine mehrstufige und damit teure Anordnung mit deutlich höherem CO2-Verbrauch möglich.

3. Membranentgasung

In speziellen Membranmodulen fließt das Wasser außen um die hydrophoben Hohlfasern und im Gegenstrom dazu fließt im Inneren das CO2. Die Hohlfasern erzeugen eine extrem große Kontaktoberfläche zwischen dem zu entgasenden Wasser und dem Strippgas und lassen nur Gase, aber kein Wasser passieren. Die Membranentgasung ist bei kleinen Entgasungsleistungen eine kompakte und effiziente Entgasungsmethode mit Restsauerstoffwerten unter 0,01 ppm sowie sehr geringen CO2-Verbräuchen und geringem Energiebedarf.

Zu größeren Entgasungsleistungen hin steigen jedoch die Zahl der benötigten Membranmodule und damit die Investitionskosten linear an. Auch die CIP-

Reinigung ist nur in einem beschränkten Temperaturbereich und nicht mit allen üblichen Reinigungsmitteln möglich. Bei einer Membranentgasung bestehen hohe Anforderungen an die Wasserqualität. Partikel können die Membranmodule verblocken oder gelöste Wasserbestandteile einen Belag auf der Membran bilden. Beides führt zu einer Verschlechterung der Entgasungsleistung.

Das Resümee dieser Gegenüberstellung ist, dass die Entgasungskolonne hinsichtlich Investitionskosten, Betriebskosten und Effizienz in den meisten Fällen der geeignetste Kontaktapparat zur Entgasung ist. In speziellen Fällen, z.B. bei nicht vorhandener Raumhöhe oder geringen Anlagenleistungen, kann auch die Membranentgasung (kalt, unter Vakuum) das geeignetste Verfahren darstellen (siehe Tab. 1).

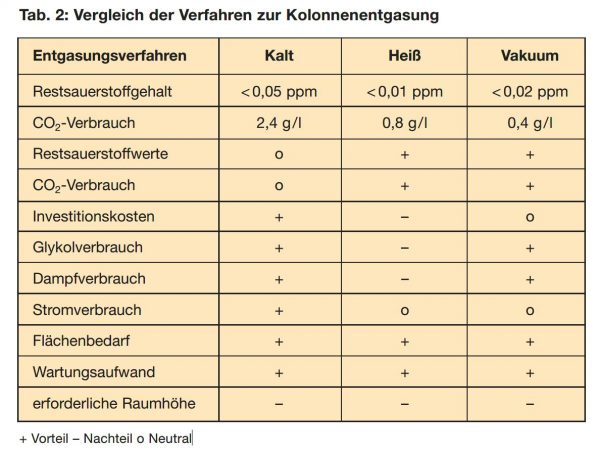

Mit der Kolonne als Kontaktapparat lassen sich alle zu Anfang beschriebenen Entgasungsverfahren anwenden. Alle werden in der Praxis häufig eingesetzt und im Nachfolgenden betrachtet (siehe Tab. 2).

Einteilung der Verfahren zur Kolonnenentgasung

1. Kolonnenentgasung – Kalt

Bei der Kolonnenentgasung kalt wird allein die Konzentrationsdifferenz bei Gegenstromführung und die sehr große Stoffaustauschfläche entlang der Packung zur Entgasung genutzt. Temperatur und Kolonnendruck entsprechen Umgebungsbedingungen. Dadurch werden Restsauerstoffwerte < 0,05 ppm O2 im Wasser erreicht. Das Wasser wird vollständig mit CO2 gesättigt, sodass es nach der Entgasung mehr als 2,0 g / l CO2 enthält. Zusätzlich wird ein leichter Überschuss an CO2 benötigt, sodass sich ein Gesamtverbrauch von 2,4 g/l CO2 ergibt.

Vorteil ist, dass keine weiteren Betriebsmittel wie z. B. Dampf nötig sind und die Anschaffungskosten einer solchen Anlage gering sind. Soll das Wasser anschließend noch gekühlt werden, wird eine zusätzliche Glykolkühlung nachgeschaltet.

2. Kolonnenentgasung – Heiß

Das Wasser wird bei der Kolonnenentgasung heiß üblicherweise auf eine Temperatur von 74°C erhitzt und anschließend entgast. Wie bereits beschrieben, sinkt durch die Temperaturerhöhung die Gaslöslichkeit des Wassers und der Stoffübergang wird verbessert. Auf diese Weise kann der CO2-Verbrauch reduziert und die Sauerstoffentfernung verstärkt werden – bis hin auf Werte weit unter 0,01 ppm. Positiver Nebeneffekt ist eine Pasteurisierung des Wassers und der geringe CO2-Verbrauch von 0,8 g/l; bis zu 0,5 g/l CO2 werden im Wasser gelöst.

Nachteilig zu bewerten sind die erhöhten Verbräuche an Dampf und Glykol sowie der hohe apparative Aufwand verbunden mit hohen Investitionskosten. Mikrobiologische Sicherheit und niedrigste Sauerstoffwerte, verbunden mit einem geringen CO2-Verbrauch, rechtfertigen jedoch den Einsatz dieser Anlage.

3. Kolonnenentgasung – Vakuum

Im Gegensatz zur Heißentgasung nutzt die Kolonnenentgasung unter Vakuum die Absenkung des Druckes zur Reduzierung der Gaslöslichkeiten, zur Steigerung der Turbulenz in der Kolonne und damit zur verbesserten Entfernung von O2. Restsauerstoffwerte von < 0,02 ppm (< 20 ppb) können ohne Probleme erreicht werden und das bei einem äußerst geringen CO2-Verbrauch von nur 0,4 g/l; 0,2 g/l CO2 werden im Wasser gelöst.

Es wird kein Dampf benötigt, lediglich die etwas erhöhten Investitionskosten und die Stromkosten für das Betreiben der Vakuumpumpe kommen gegenüber einer Kaltentgasung hinzu. Die Kosten amortisieren sich aber relativ schnell durch den wesentlich geringeren CO2-Verbrauch. Die Druckabsenkung ist somit die effizienteste und wirtschaftlichste Maßnahme um sehr niedrige Sauerstoffwerte im Wasser zu erreichen. Um mikrobiologische Sicherheit zu garantieren, kann der Entgasung eine UV-Anlage nachgeschaltet werden.

Bei der Entscheidung für ein geeignetes Verfahren gilt es folgende Faktoren zu berücksichtigen:

- Geforderter Restsauerstoffgehalt

- Geforderter Durchsatz

- Investitionskosten

- Verfügbarkeit der Betriebsstoffe Dampf, Glykol und CO2

- Spezifische Kosten für Betriebsstoffe und Energie

- Platzbedarf und verfügbare Raumhöhe

- Wartungsbedarf

- CIP-fähigkeit und Reinigbarkeit

FazitZusammenfassend ist festzustellen, dass keines der vorher untersuchten Entgasungsverfahren sich für alle spezifischen Gegebenheiten optimal eignet. Vielmehr müssen im Dialog mit der Brauerei die individuellen Ansprüche und Gegebenheiten analysiert und basierend darauf das geeignetste Verfahren wie Kolonnenentgasung kalt, heiß, unter Vakuum oder Membranentgasung unter Vakuum ausgewählt werden.

Nadine Heim

Projektleiterin, corosys Prozeßsysteme und Sensoren GmbH (www.corosys.com)

Stephan Dittrich

Geschäftsführer, corosys Prozesssysteme und Sensoren GmbH (www.corosys.com)

Stefan Uphoff

Leiter Herstellung und Technischer Vertrieb, Flensburger Brauerei Emil Petersen GmbH & Co. KG (www.flens.de)

Brauindustrie 04/2011